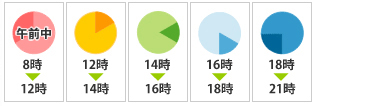

1. 原皮

牛、馬、羊、ヤギ、豚などの他に爬虫類や両生類の皮。牛原皮の8割は輸入品であり腐敗しないように塩漬けされて輸送されてきます。残りの2割の国内産原皮の事を地生(じなま)といいます。最近ではジャパンメイドにこだわる生産者が自給率をあげる取り組みを行っているので、海外の牛原皮より飼育状態がよく、吟面も美しく仕上がるといわれています。

2. 水漬け

牛原皮を時間をかけて水洗いするという工程です。皮に付着している血液や汚物などを取り除き、脱水された水分を補い生皮の状態に戻します。後の薬品処理をスムーズに行うのに重要な工程です。

3. 裏打ち原皮

裏打機(フレッシングマシン)を用いて皮の肉面(裏面)に付着している肉片や脂肪を取り除く工程です。牛原皮の状態で作業をしていくので、非常に重労働な作業工程になっています。裏打機によって取り除かれた牛原皮の脂や脂肪は、別の専門業者によって石けんなどを作る材料として使用されています。

4. 脱毛・石灰漬け

石灰乳に浸漬させ、アルカリにより皮を膨潤させ、皮のコラーゲン繊維をほぐすと共に毛・脂肪・表皮層を分解除去する。皮革独特の柔軟性を得るのに役立ちます。消石灰、硫化ナトリウム、水酸化ナトリウム、界面活性剤などを使用します。

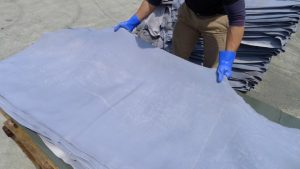

5. 分割

分割機(スプリティング・バンドナイフマシン)を用いて皮を所定の厚さに吟面(表側)と肉面(床皮)側の二層に分割します。床皮は工業用手袋、グローブ、床ベロア等様々な革に変化していきます。またその他に食用、工業用、医療用コラーゲン製品として多方面に利用されます。

6. 鞣し

クロム鞣しはクロム鞣剤を皮に浸透させ、コラーゲン繊維と統合させ耐熱性(40~100℃)などの耐久性を与えます。クロム鞣剤、ソーダ灰、重炭酸ナトリウムなどを使用。耐熱性、柔軟性、弾力性、染色性など優れている点が多く実用性が高い為、一番流通している鞣です。

タンニン鞣しは植物由来の水溶性化合物であるタンニンを使用して鞣す方法です。

このタンニンは、タンパク質と強く結合するという化学変化が起こることで、鞣されていきます。天然のやり方なので、鞣すだけで数か月と結構な時間がかかります。

7. 選別

キズやピンホール、汚れやシミなどを見極めてからその後の用途によって等級を分けて選別していきます。選別された革はその用途に適した工程に分かれていきます。

クロム鞣しをすると革は薄いブルーで仕上がります。その状態の革がウエットブルーと呼ばれています。

8. 水絞り

革中の余分な水分を水絞り機械により絞り出します。頭側とお尻側との2回掛けすることで均等に水分を絞り出します。水分を取り過ぎたり、残し過ぎたりすると、後々の工程で影響するため、季節によっても圧力を調整しています。

9. シェービング

革の裏側を削り落とし革全体を均一な厚さに揃えていく工程です。使用用途によって革の厚みは変わってくるので、その用途に合わせて革の厚みを変えていきます。袋物用、小物用、くつ用、カーシート用等、用途に応じて、1ミリ単位での厚度調整に対応致します。

10. 染色・加脂

染料を用いて革を希望の色に染めます。染料の基本要件は色、溶解性及び皮革への染着性であり、これら要件を備えた染料を使用して素材を着色するのが染色です。また加脂は精製された生油や合成油脂を用いて革に柔軟性や豊満性などの感触の特性を付与します。

11. 伸ばし

セッティングマシーン(セッター)を用いて染色、加脂した革の水分を取り除くと同時に革を伸ばします。革の用途によって革を伸ばす時に掛かる圧力、ロールの回転スピード、隙間等を変えていきます。

12. エボナイト(ヌメ革専用)

ヌメ革(タンニン鞣し)は熱に非常に弱く、表面が硬い為セッティングマシーンの工程でフェルトの跡がついてしまいます。両面がロールになっているエボナイト機を通す事によって、フェルトの跡がついてしまった革の表面を潰し綺麗に整えることができます。

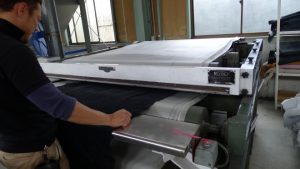

13. バキューム(真空乾燥)

革中の染料や加脂剤を固着させる為に乾燥させる工程です。一定の温度に保たれた鉄板の上に革を広げ、伸ばしていきます。職人が革をきれいに伸ばした所で鉄板と特殊な網で挟み込み真空状態にして乾燥させていきます。革の感触に直接的に影響する重要な工程です。

14. 自然乾燥・強制乾燥

真空乾燥によって60~70%乾燥された革をもう一度広げて完全に乾燥させていきます。季節、天候によって状態は様々に変化するため、その状況と革の用途によって乾燥方法を変えていきます。

15. バイブレーション

ステーキングマシンにより革をもみほぐし柔軟性や弾力性を与えます。

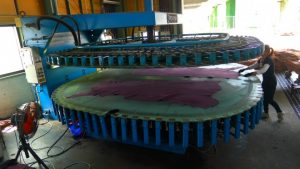

16. ダイナバック

革全体を均一に伸ばし、風合いを残す工程。①革全体を均一に伸ばす、②クリップの跡が付かない、③風合いが残るというメリットが生じます。吟先(表面)が柔らかい質感になるため、ダイナバック加工後は、型目の細かい型押しをする場合は入りが非常によくなります。出したい風合いによっては、バイブレーションと併用して使用されることもあります。

17. ネット張り乾燥

網板上に革全体を等間隔にクリップで挟んで引っ張ります。固定された後はヒーターで温度設定された釜の中に入れて革の水分を除去し、引っ張られたままの状態で形状記憶させていきます。釜の中の温度は、用途によって変更しています。

18. トリミング

製品に仕上げるのに不必要な革の縁廻り、その他を縁断ちします。

19. ペーパー(吟むき)

バッフィングマシンを用いてサンドペーパー掛けを行い革の表面を削り、起毛させる工程です。スウェード革、ヌバック革などを作る時に必要な工程です。又その後の仕上げの工程の為に吟面を削りキレイに塗装するためにも使用されます。(型押し加工、ガラス加工、ヌバック加工、スウェード加工、エナメル加工、ヴィンテージ加工など)革の用途、厚さ、硬さによって、振動数や圧力、加工スピードの調整や、セットするゴムロール自体も変更しています。

20. ブラッシング

バッフィングマシンによって起毛された革をより一層起毛させる為に行う工程です(ヌバック、スウェード等)。ブラシには、起毛させるのに最も適した馬の毛を使用しております。

21. 塗装

外観の美しさを色とツヤで強調すると共に、革の耐久性を得るように吟面を塗布します。手塗り機具、手拭スプレー、自動スプレー装置、カーテンコーター等が使用されています。

22. アイロン・バフ

機械により革の吟面(表面)を磨き上げ、ツヤ出しを行います。必要に応じ、ここで型押作業を行います。

23. 計量

計量機にかけて革面積を計量します。単位は国内向けのデシ(DS・100cm2 10x10cm)と海外向けのスクエアーフィート(SF・約9デシ)の2種類があります。

24. 製品革

甲革、底革、袋物用革、衣料革、エナメル用革、工業用革、カーシートなど各革種、型押し、各種特殊加工、色調整、厚度調整など、当サイトの定番商品に無いものもお問合せ頂ければ、対応させて頂きます。